一、项目背景

HB公司自2003年成立,从事门窗五金及控制系统的研发、生产和销售。在铸造企业及产品品质方面,正是用“画心”在积累、在雕刻、在修缮、在经营和管理中的每一道工序和流程,及产品研发和制造中的每一个设计和技术细节。研发中心座落在深圳,3000多平方米的办公面积,集研发、试验及针对南方区域、东南亚市场的仓储物流于一体。其次,布局全国市场,在北京设立国内销售总公司,在山东济南高新技术开发区设立生产基地及全国物流中心。

如今,旗下品牌产品已涵盖塑钢门窗、钢塑共挤门窗、木门窗及铝合金门窗五金产品系列,电动开窗及SHV(排烟排热系统),电动通风器及家居通风系统,玻璃胶及结构胶,普遍应用于石油工业的磁致伸缩液位仪等产品。产品不仅远销欧美市场,而且被德国、意大利、英国等知名门窗五金企业所认可,并进入其成品采购渠道问题。

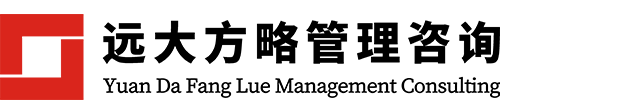

公司的发展历程如下图(下周一提供营业额增长趋势图):

二、企业存在的问题

①销售抱怨:订单交期经常延期、采购回复的litime经常性变动导致PMC回复客户的交期周期太长(50天)、采购来料异常(色差)频繁、 客户投诉严重

②PMC部门年初成立,职能不完善,生产进度失控,物料管理欠缺依据

③物料属性混乱,物料管理混乱,库存不受控(瓶颈及战略物料供不应求,一般物料爆仓)

④瓶颈物料:执手严重欠货占比达80%

⑤供应商储备不足,市场需求突然增加而供应商供货产能严重不足

⑥供应商的规模较小,管理方式欠缺导致进度及品质很不稳定

⑦生产无标准的生产作业指导和标准工时

三、推行动作

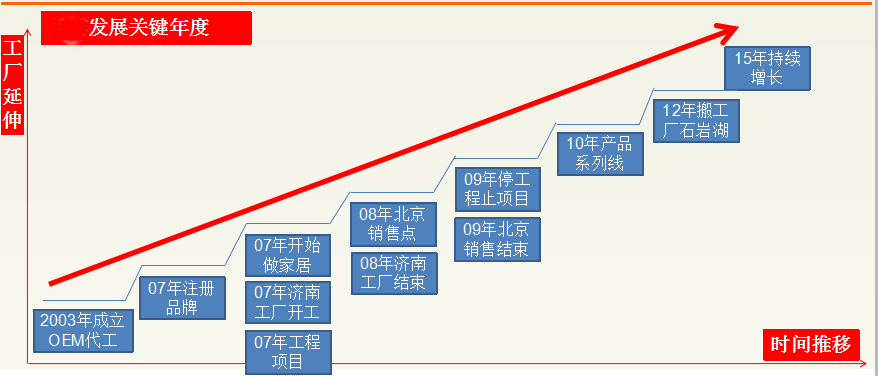

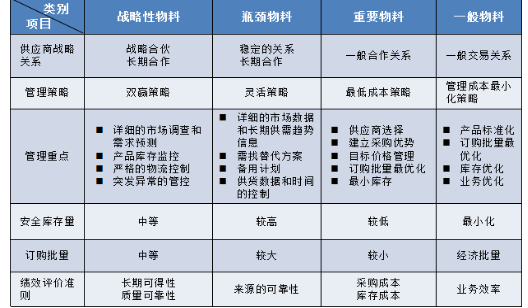

①物料分类管理推行:针对物料的属性的不同,我们推行了成品分类管理(主推-上量-利润分析-淘汰产品等梳理)、物料分类(战略物料、瓶颈物料、重要物料、常规物料等划分)、供应商分类管理(战略供应商、合作供应商、准入供应商等),具体逻辑如图:

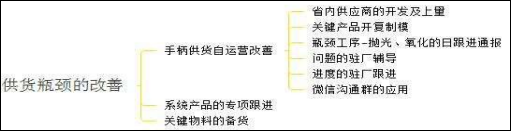

②供货瓶颈的突破:针对瓶颈物料的欠货,我们辅导企业方欠货数据分析(欠货分解、欠货占比),找到欠货的关键物料,什么原因导致关键物料欠料,然后推行自运营改善计划(半年欠货汇总分析-制定供应商供货提升计划-供应商月生产任务责任状-供应商各个工序的进度表共享-采购员任务责任状-驻场跟进辅导-每天汇报进度-每周检讨任务完成情况)及激励机制;

供货瓶颈突破思路(前推后拉模式)如图:

自运营改善具体动作如图:

③供应商开发辅导:针对供应商储备不足,我们辅导企业方开发新供应商、复制模具计划(战略物料/瓶颈物料半年供需分析-确认复制模开发的类别和数量-制定复制模计划-评审-复制模打样-批量生产评估-供 应商可量产性评估-确认量产)并规范供应商开发的标准和流程(企业三年经营战略-半年供需分析-供应商的储备计划-供应商资源收集-资料审核-电话预约-现场审厂-集中评估-纳为新供应商-供应商资料汇总-新供应商的培训-新供应商的评价);

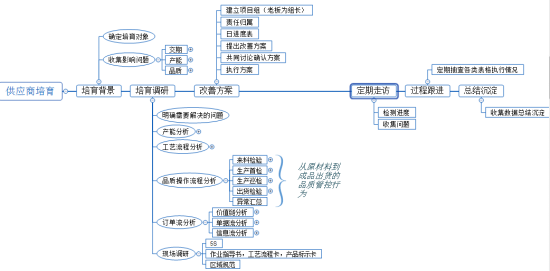

④供应商辅导:针对供应商规模小,产能、进度、品质不稳定的现象,我们辅导帮助针对品质管理和 生产管理较乱的供应商进行培育和辅导(品质意识和品质流程、单据、作业流程标准、数据共享、生产现场管理、管理人员的培训),具体操作流程如下:

⑤PMC职能完善:针对PMC职能不完善,我们辅导企业方推行了一冷三滚计划、物料会议、产销协调会、物料周计划等一系列措施;

⑥针对生产没有建立规范的作业标准制度,我们帮助和辅导企业建立了标准工时、作业指导书、生产负荷规划等实施计划。

四、为客户创造的价值

价值一:帮助企业方库存物料属性划分为了:战略物料、瓶颈物料,重要物料、常规物料,使企业物料链(物料及时率从原来的80%提升到了 现在的88%)更加顺畅,从而提高了订单的准交率(平均准交率从45%提升到了现在的96%和客户满意度(从客诉30次/月降低到5次/月);

价值二:企业方从当初的欠货率为25%降低到了目前的8%,直线降低了17个百分点,实现了一天交付的目标;

价值三:供需匹配从当初第二季度物料供应能力匹配度为55%(客户需求和上季度200% 多的上升趋势),通过供应商的开发和供应商的培育和辅导等改善,第三季度物料供应能力匹配度上升到了90%以上;

价值四:通过定期对供应商的品质意识和品质流程、单据、作业流程标准、数据共享、生产现场管理、管理人员的培训等一系列的培训,使供应商和企业方的信息透明化,供应商的订单准交率从当初的65%提升到了98%,品质平均合格率从原先的72%提升到了98%以上,供应商的管理人员的管理理念和意识也大幅度提升;

价值五:通过对企业方生产建立规范的作业标准制度,我们帮助和辅导企业建立了标准工时、作业指导书、生产负荷规划等实施计划后产线的生产产能数量如:5 月份140W,六月份145W,七月份150W,八月份155W,9月份183W,生产效率从没有统计到现在的平均效率为80%,后续将持续完善;

价值六:多次赢得了客户的满意和认可,正在的实现客户的销售和利润较大化,客户销售额从2015的1.5亿到2016年2.8亿;

价值七:提升了采购团队、PMC团队、品质团队、生产团队、供应商团队等的管理能力。

- “世界500强”中国五矿旗下中冶瑞木携手远大方略启动《精益管理》咨询项目

- 客户案例 | 远大方略世界500强客户9家,总营收超8万亿!

- “世界500强”中国五矿集团旗下新田岭钨业携手远大方略一期《精益管理》咨询项目总结暨二期启动

- 精益求精 突破百亿——佛塑科技(股票代码:000973)再度携手远大方略开启《精益管理》咨询项目

- 【电源行业案例】打造企业核心竞争力,抓住高速增长机遇!

- 精益改善 高质发展——江苏本川智能(股票代码:300964)携手远大方略落地《精益管理》咨询项目

- 【3C数码行业案例】量身定制行业解决方案,打造3C数码行业样板!

- 江苏倍加洁集团携手远大方略落地《集成产品开发》驻厂管理咨询项目

- 【新材料行业案例】构筑竞争壁垒,成功转型升级!

- 持续打造核心竞争力--深圳市绿联科技携手远大方略落地《集成供应链及IT与流程优化》管理咨询项目